SF Design: Te ayudamos con tu idea desde cero

Empatía

Comprendemos las necesidades, objetivos y aspiraciones del proyecto.

SF Design

Definición

Con una comprensión global del proyecto, definimos la mejor ruta para realizarlo.

SF Design

ideas

Realizamos lluvia de ideas, buscando soluciones únicas y creativas para tu pieza.

SF Design

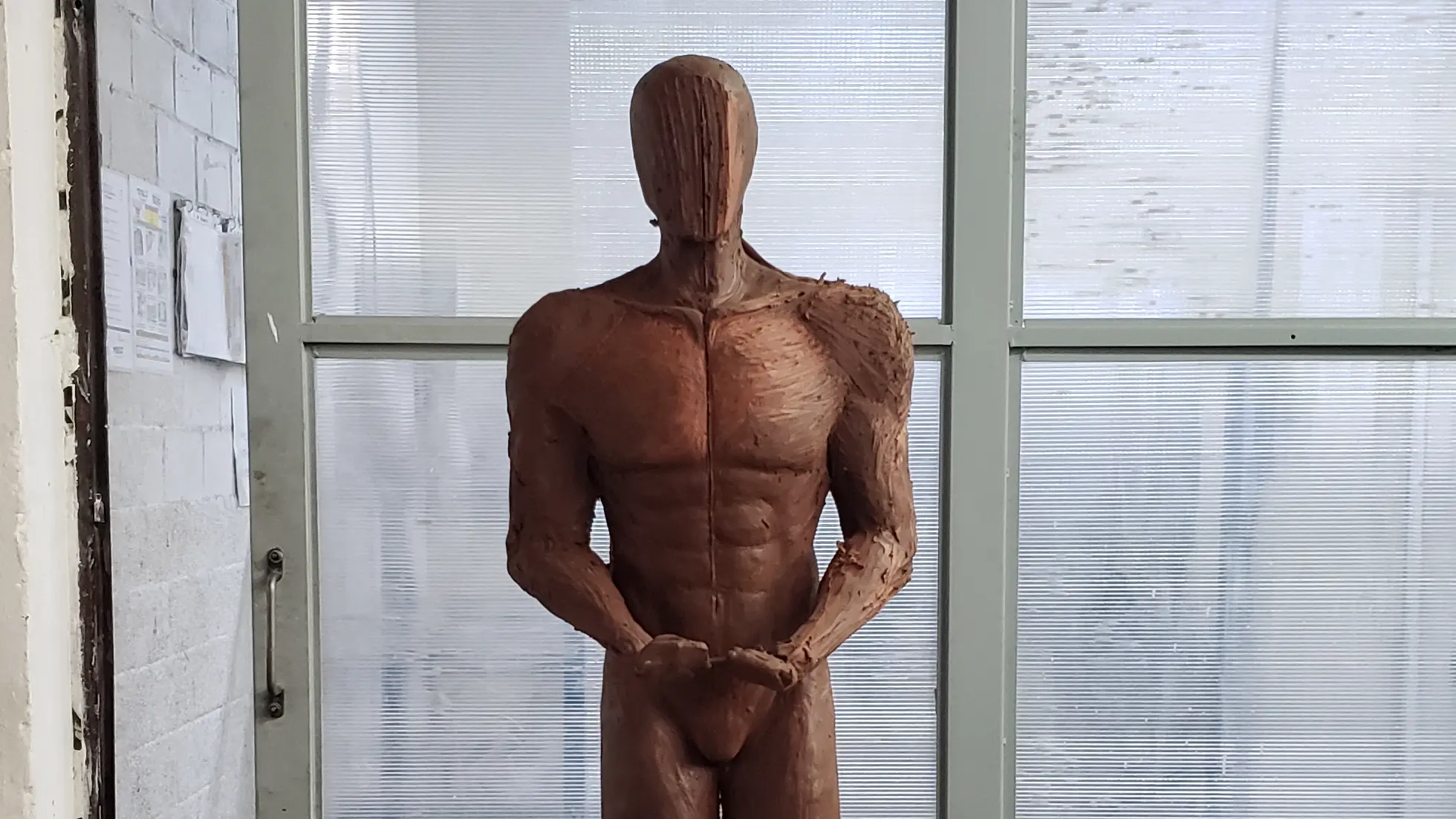

Prototipos

Elaboramos un prototipo tangible para visualizar, evaluar y refinar el concepto.

SF Design

Evaluación

Evaluamos el prototipo, considerando su funcionalidad, estética, viabilidad para optimizar su diseño.

SF Design

Diseño Final

Se aprueba el diseño final y está listo para fundirse en ➝ SF Cast

SF Design

SF Cast: Funde o reproduce tu pieza.

Revisión Técnica

El equipo de ingeniería revisará los por menores del diseño y evaluará la mejor manera para su creación y fabricación.

SF Cast

Moldeo

Teniendo la pieza modelo, se crea un molde ya sea de silicona, de resina o de aluminio para crear las réplicas de las piezas en cera requeridas.

SF Cast

Pieza en Cera

Se vierte cera caliente en el molde para sacar el modelo que se busca reproducir.

SF Cast

Árbol de Fundición

Para facilitar el vertido del metal fundido, las piezas de cera individuales se unen a un árbol central, que servirá como canal de flujo. Este árbol se crea con cera y se posiciona estratégicamente en el molde.

SF Cast

Molde Cerámico

El árbol se sumerge en una mezcla de cerámica y arena sílice, creando una "concha" protectora alrededor de la pieza. Esta concha soportará la alta temperatura del metal fundido.

SF Cast

Vaciado de Cera

Este punto es por el cual el proceso se llama cera perdida. La concha preparada se coloca en un horno, donde el calor provoca la fusión y evacuación completa de la cera, dejando un espacio vacío con la forma exacta de la pieza deseada.

SF Cast

Vertido de Metal

Se funde el metal elegido (aleaciones como oro, acero inoxidable, acero al carbón, aluminio, bronce y más) hasta alcanzar su punto de fusión.

Luego, se vierte cuidadosamente en el espacio vacío dentro de la concha.

SF Cast

Desprender Cerámica

Una vez que el metal fundido se enfría y solidifica dentro de la concha cerámica este adopta la forma precisa del modelo original por lo que se procede a romper y retirar la concha cerámica en su totalidad.

SF Cast

Acabados

Una vez teniendo las piezas desprendidas y cortadas individualmente, se pasa al acabado final, los cuales se logran a través de diferentes procesos como lo son: Pulidos, Satinados, Anodizados, Pavonados, Patinados y Procesos de electrodeposición como Dorados, Plateados y Cromados.

SF Cast

Materiales: Diversas aleaciones disponibles

Bronce

El bronce ofrece una excelente resistencia a la corrosión y al desgaste, ideal para piezas decorativas y aplicaciones industriales que requieren durabilidad y estética.

Materiales

Latón

Con su distintivo color dorado y su versatilidad, el latón es perfecto para detalles ornamentales y componentes que requieren alta resistencia al desgaste y conductividad.

SF Cast

Acero Inoxidable

El acero inoxidable es sinónimo de resistencia y longevidad, brindando una solución robusta y anticorrosiva para aplicaciones exigentes en entornos hostiles.

SF Cast

Acero al Carbón

Con su alta resistencia y durabilidad, el acero al carbón es la elección predilecta para estructuras y componentes que necesitan soportar cargas pesadas y condiciones rigurosas.

SF Cast

Aluminio

Ligero y resistente, el aluminio combina fuerza y maleabilidad, ideal para piezas que requieren alta precisión sin comprometer la durabilidad.